2023年,中國船舶集團持續推進集裝箱船數字化試箱工藝,在旗下6家船廠共7型42艘船上全部實施應用,涉及地中海航運、達飛海運、長榮海運、Seaspan等世界知名船東,單船試箱周期平均縮短35天以上,累計節約綜合成本超4000萬元,取得了顯著成效,成為中國船舶工業工藝創新、提質增效的又一成功范例。

傳統試箱是怎樣的?

試箱又稱吊箱試驗,是集裝箱船建造過程中非常重要的工藝環節。傳統的實體試箱工藝在船塢或碼頭以吊索頂吊作業方式,用標準集裝箱或者試驗工裝箱,驗證集裝箱船貨艙區域裝箱系統的安裝精度是否滿足集裝箱裝卸作業要求。傳統試箱工藝需要進行試箱自檢和船東報驗兩次實體試箱環節,整個過程工作量較大、重復作業較多、作業效率較低,而且極大地占用了船塢、碼頭和吊車資源。隨著近幾年集裝箱船持續向大型化發展,試箱工作也逐漸成為制約船舶建造效率提升的瓶頸。

江南造船為地中海航運建造的24000TEU集裝箱船“地中海梅特”號

數字化試箱工藝的推進

2021年8月

中國船舶集團旗下江南造船在15000TEU大型集裝箱船建造中,率先突破了全船數字化試箱工藝應用并實現了試箱自檢。這是該工藝技術在中國船舶集團的首次成功運用。

2022年

中國船舶集團推進建立現代造船模式工作辦公室(簡稱:集團建模辦),組織集團建模專家開展數字化試箱工藝的集智攻關工作,進一步擴大數字化試箱工藝應用實施范圍。同時,編制完成了《集裝箱船數字化試箱工藝指導文件》,并經集團建模專家審議發布。

2023年

集團建模辦將數字化試箱新工藝作為年度重點推進項目之一,在集團內組織推廣應用,得到了相關船海企業的積極響應。

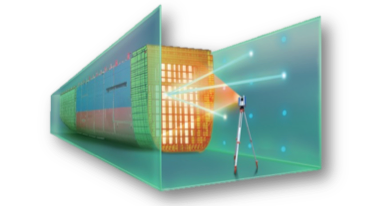

集裝箱船數字化試箱模擬過程

數字化試箱工藝優勢明顯

與傳統試箱工藝相比,數字化試箱工藝的應用可使單船試箱工時節約46%以上,單船試箱周期平均縮短約35天以上。據統計,42艘船的綜合成本累計降低超4000萬元。

數字化試箱是專業技術人員利用數據采集設備(掃描儀、全站儀等)對集裝箱船貨艙裝箱系統(導軌、調節板、底錐、導向塊)進行測量并逆向建模,將物理空間貨艙實體轉化為數字空間的實物尺寸和位置關系。通過標準集裝箱數字模型進行干涉檢查來完成模擬吊箱試驗,確認合格后向船東提交裝箱系統相關數據。船東根據模擬數據決定抽檢或免檢,從而大幅減少或取消實體試箱,并顯著提高箱船建造效率和試箱精確性。

滬東中華為法國達飛海運建造的13000TEU雙燃料動力集裝箱船“CMA CGM BAHIA”號

外高橋造船為Seaspan公司建造的7000TEU集裝箱船“ONE Readiness”號

近年來,我國集裝箱船手持訂單數量大幅增加,截至2023年底,中國船舶集團手持集裝箱船訂單數量達到156艘,占手持民船訂單的比例約23%,全面實施數字化試箱新工藝將大幅節約綜合成本,提升船舶建造效率。

| 特約記者:何寶新

| 通訊員:劉慧菊

| 責 編:高紅梅

| 校 對:方 浩

| 審 核:項 麗/甘豐錄